[ 摘要] 評述了超高強度鋼、高強度Al 合金和Ti 合金表面完整性抗疲勞應(yīng)用技術(shù)的研究和發(fā)展。高強度合金疲勞性能對應(yīng)力集中敏感, 不適當?shù)募庸すに嚭颓邢鳠岬仍斐傻谋砻鎿p傷和高拉應(yīng)力使其疲勞和應(yīng)力腐蝕性能損失殆盡。先進的表面完整性加工尤其是表面改性可顯著提高疲勞性能, 如激光沖擊使7475-T761 拉-拉疲勞壽命提高約89%, 7075-T6 裂紋擴展速率降低到原來的1/ 1500 ;超聲噴丸使超高強度鋼低周疲勞強度提高約50% , Ti7Al4Mo 合金高周疲勞強度提高約15%;表面超硬化可使Vasco X-2M 齒輪鋼接觸疲勞壽命提高30 ~35 倍等。

[ 關(guān)鍵詞] 高強度合金; 表面完整性; 激光沖擊; 表面超硬化

高強度Al 合金、Ti 合金、超高強度鋼等關(guān)鍵主承力構(gòu)件在航空、航天、車輛、艦船和精密儀器等領(lǐng)域得到廣泛應(yīng)用, 使現(xiàn)代設(shè)計技術(shù)對構(gòu)件高承載、輕重量、低成本、長壽命、抗惡劣環(huán)境和高可靠使用等要求, 將應(yīng)用技術(shù)提升到前所未有的重要地位。高強度合金固有強度利用系數(shù)和構(gòu)件長壽命不斷增加的要求, 進一步加強了這一地位。因此,為把先進設(shè)計、先進材料和其他技術(shù)轉(zhuǎn)化為高性能產(chǎn)品, 各先進國家無不把注意力集中到研究、創(chuàng)新和開發(fā)先進應(yīng)用技術(shù)上來。其中高強度合金表面完整性抗疲勞應(yīng)用技術(shù)占有核心和關(guān)鍵地位。

疲勞是一種動態(tài)性能, 高強度合金構(gòu)件疲勞性能很大程度上取決于表面狀態(tài)和性質(zhì), 即表面完整性。所謂表面完整性是指加工過程在構(gòu)件表面造成的改變及其對服役性能影響的總概括。機械構(gòu)件失效中疲勞失效占50 %~ 90 %, 航空構(gòu)件中疲勞失效占80 %以上[ 1] 。疲勞失效中80 %以上裂紋起始于表面缺陷, 如加工刀痕、劃傷、冶金缺陷等局部應(yīng)力集中處。大量數(shù)據(jù)表明[ 2] , 用作關(guān)鍵主承力構(gòu)件的高強度Al 合金、Ti 合金、超高強度鋼等具有很高的固有疲勞強度, 但對應(yīng)力集中敏感。如Al 合金7050 , 7475 , Ti 合金Ti1023 , Ti6Al4V ,超高強度鋼300M 等, 當應(yīng)力集中系數(shù)K t =3 時,拉-拉疲勞強度降低約50 %, K t =5 時降低約80 %。而且, 300M 鋼和30CrMnSiNi2A 鋼疲勞裂紋起始(0.2 mm) 壽命分別占總壽命的85 %和81 %[ 3] 。可見, 不解決其應(yīng)力集中敏感問題, 采用高強度合金既不可能減輕結(jié)構(gòu)重量, 也不可能實現(xiàn)長壽命, 而且, 可能釀成災(zāi)難性后果。

20 世紀50 年代前, 全世界軍用飛機基本上采用靜強度設(shè)計, 為建立和發(fā)展安全壽命設(shè)計技術(shù),美國從1948 年起對超高強度鋼4340 , Al 合金2024 , Ti 合金Ti6Al4V , 耐熱合金In718 等構(gòu)件進行機械加工表面完整性系統(tǒng)研究。1970 年美國空軍材料實驗室(AFML)提出了機械加工構(gòu)件表面完整性(surface integrity of machined component s)研究報告和指南[ 4] 。1971 年美國空軍頒布軍機安全壽命設(shè)計規(guī)范MiL -A -008866A (USAF)。把安全壽命設(shè)計作為滿足空軍各種飛機系統(tǒng)合同文件中規(guī)定使用壽命要求的基本方法。1974 年、1975 年先后頒布了損傷容限設(shè)計規(guī)范MiL -A -8344 (USAF) 和MiL -A -008866B (USAF)等。我國也于1985 年和1989 年先后頒布軍用飛機安全壽命和損傷容限設(shè)計規(guī)范。無論是安全壽命或是損傷容限設(shè)計, 應(yīng)力集中都是影響高強度合金構(gòu)件的疲勞性能的敏感問題。從1971 年至今的30 多年中, 表面完整性抗疲勞應(yīng)用技術(shù)持續(xù)不斷地研究[ 5 ~ 19] , 不僅包括加工工藝參數(shù), 新工藝開發(fā),而且涉及工藝模擬和預測以及基本理論探索等。同時, 表面完整性評價內(nèi)容已包括高低倍組織、微觀裂紋、變形、各種腐蝕、元素貧化、顯微硬度、殘余應(yīng)力、疲勞、應(yīng)力腐蝕及其他力學性能等試驗。檢測采用掃描、透射、高分辨電鏡及各種表面層組織、應(yīng)力結(jié)構(gòu)無損檢測等現(xiàn)代技術(shù)。

1 高強度合金加工表面完整性與疲勞性能

機械加工主要是最終精加工(磨、鉸、銑等)決定表面完整性。切削熱、切削力和環(huán)境因素等在構(gòu)件表面造成的損傷、表面層組織和殘余應(yīng)力場結(jié)構(gòu)改變, 會嚴重危害材料的使用壽命和可靠性。

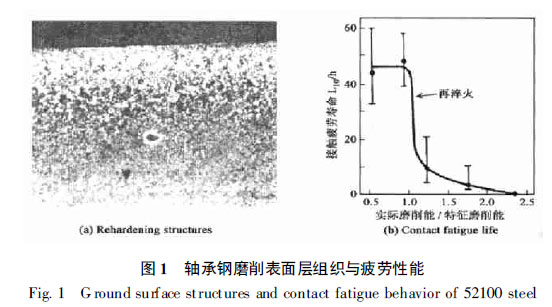

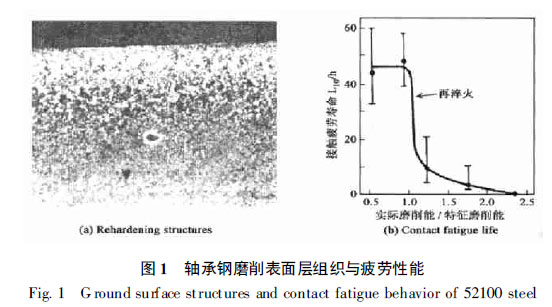

研究指出, 不適當?shù)哪ハ鞴に囋斐奢S承鋼52100 表面層顯微組織損傷和疲勞性能降低[ 13 , 14] 。圖1a 表面白亮層是溫度超過Ac1點造成的再淬火馬氏體, 相鄰層是溫度低于Ac1點造成的暗黑色過回火馬氏體, 中心是未受損傷的原回火馬氏體組織。再淬火馬氏體層脆性大、殘余拉應(yīng)力高并導致微裂紋產(chǎn)生, 接觸疲勞壽命急劇降低, 如圖1b 。

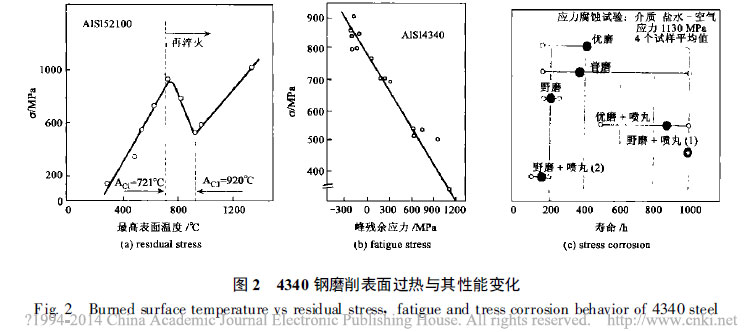

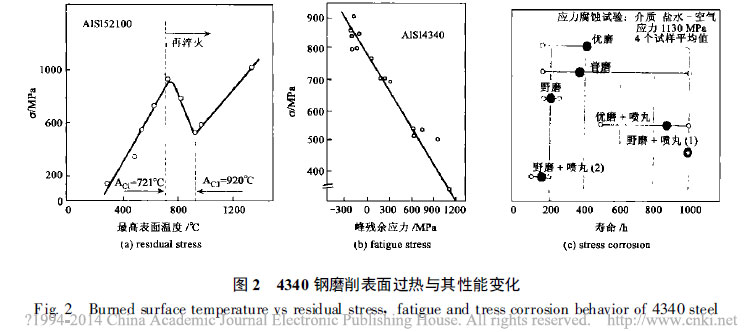

圖2 表明, 不適當?shù)哪ハ鞴に囋诔邚姸蠕?340 構(gòu)件表面造成的再淬火馬氏體層具有很高的殘余拉應(yīng)力, 疲勞強度和應(yīng)力腐蝕性能也隨之明顯降低。即使去除再淬火馬氏體層后, 過回火馬氏體組織仍將疲勞強度降低約30 %。

Ti 合金導熱性差, 更容易造成磨削表面溫度高。如Ti6Al4V 合金磨削時在構(gòu)件表面層多種損傷, 一是形成硬脆富氧α相薄層造成微裂紋;二是α-β 復合組織轉(zhuǎn)為馬氏體和β 條帶組織如圖3a 、圖3b 所示, 這一組織變化還不能通過熱處理予以恢復;三是磨粒還可被粘鑲在構(gòu)件表面, 或壓入亞表面造成巨大的應(yīng)力集中等。圖3c 中疲勞曲線表明, 不適當?shù)哪ハ鞴に噷?beta; 軋制的Ti6Al4V 合金的懸臂彎曲疲勞極限從430 MPa 劇降至90 MPa 。磨削熱造成的表面拉應(yīng)力還促進應(yīng)力腐蝕開裂, 冷卻液殘存于表面加劇了應(yīng)力腐蝕過程。

2024 -T351Al 合金不適當車削加工時表面出現(xiàn)宏觀微觀裂紋、溝槽、坑點和塑性變形等缺陷,盡管表面可能存在壓應(yīng)力, 但疲勞性能仍明顯低于高速車削加工。

2 高強度合金抗疲勞應(yīng)用技術(shù)新發(fā)展

近些年來, 新工藝不斷發(fā)展, 主要有高速銑削、車削、磨削, 低應(yīng)力磨削、預拉應(yīng)力磨削技術(shù);高能表面改性技術(shù);表面超硬化技術(shù);表面完整性評價和精密定量檢測技術(shù);加工過程計算機模擬和預測等。研究發(fā)展的主要特點是材料技術(shù)融合制造、物理、化學、力學等, 形成一種多學科交叉的工程學科領(lǐng)域。

超聲噴丸和激光沖擊改性技術(shù)被譽為20 世紀80 年代以來最重要的應(yīng)用技術(shù), 其地位可與同期材料界中單晶合金和金屬基復合材料相當。

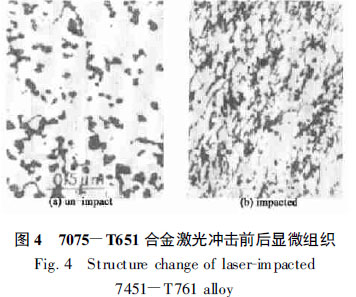

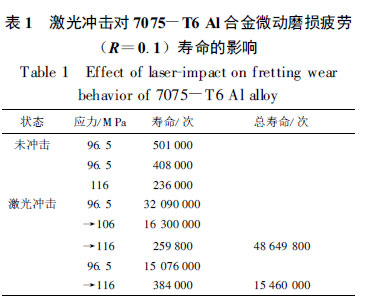

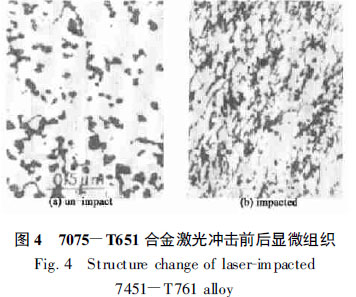

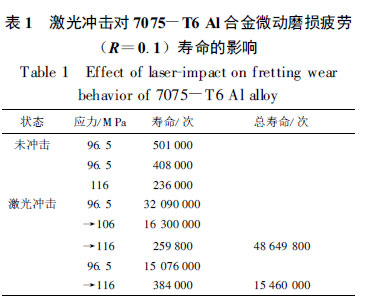

激光沖擊是一種高能量密度應(yīng)力波使金屬表面層產(chǎn)生脅迫彈塑變形、增加位錯密度、提高硬度和疲勞性能等的表面強化方法。研究指出, 激光沖擊后7475 -T761 , 30CrMnSiNi2A 的拉-拉疲勞壽命分別提高89 %和74 %[ 15] 。圖4 是7075 -T651激光沖擊前后的顯微組織, 表1 表明, 微動磨損疲勞壽命提高2 個數(shù)量級以上。裂紋擴展速率降低到原來的1/1 500 , 但其強化和抗疲勞機理尚不清楚。

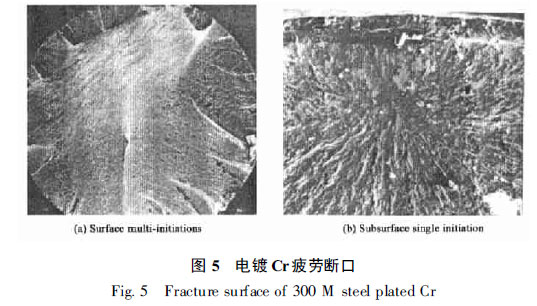

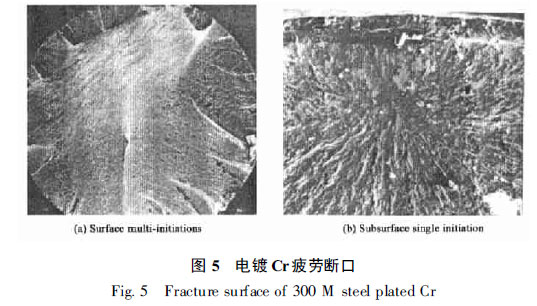

研究指出, 300M 鋼電鍍Cr 表面拉應(yīng)力高達+580 ~ +800 MPa , 并且延伸至基本金屬表面,拉應(yīng)力達+400 MPa , 旋轉(zhuǎn)彎曲疲勞強度(σ-1)由786 MPa 劇降至270 MPa[ 16] 。經(jīng)表面噴丸改性后再鍍Cr , 表面壓應(yīng)力達850 MPa , 疲勞強度達到840 MPa , 略高于未電鍍基體的疲勞強度。圖5表示鍍Cr 和噴丸后鍍Cr 疲勞斷口。可以看到, 鍍Cr 疲勞斷口周邊散布有20 多個疲勞源, 側(cè)面出現(xiàn)為數(shù)眾多的擴展深度較淺的疲勞裂紋。經(jīng)表面噴丸改性疲勞斷口上, 只有一個萌生于亞表面的單一疲勞源。斷口特征是兩者疲勞強度顯著差別的標志。

超聲噴丸是一種利用超聲高能丸粒撞擊表面改性技術(shù)。Ti6Al4V 合金超聲噴丸后表面粗糙度比傳統(tǒng)噴丸降低了1/2 ~ 1/3[ 17] 。超高強度Hp -310 鋼超聲噴丸后低周疲勞強度提高約50 %, 較傳統(tǒng)噴丸強化提高約17 %;超聲噴丸強化后431 馬氏體不銹鋼高周彎曲疲勞強度提高約25 %, Ti7Al4Mo合金彎曲疲勞強度提高約15 %。

表面超硬化是近年發(fā)展的一種高耐磨、高接觸疲勞性能的表面浸滲硬化技術(shù)。表面超硬化可使VascoX -2M 齒輪鋼接觸疲勞壽命提高30 ~ 35倍[ 8] 。

3 高強度合金抗疲勞應(yīng)用技術(shù)發(fā)展對策構(gòu)想

長期以來超高強度鋼、高強度Al 合金、Ti 合金抗疲勞應(yīng)用中既缺乏基礎(chǔ)理論, 又缺乏技術(shù)體系, 甚至缺乏基本工藝實驗數(shù)據(jù)。落后的“成型”制造經(jīng)驗和零散的抗疲勞工藝支撐著構(gòu)件制造, 以致結(jié)構(gòu)重量大、性能低、壽命短、可靠性差和成本高, 成為其應(yīng)用制約因素。

高強度合金抗疲勞應(yīng)用技術(shù)發(fā)展中應(yīng)著重以下幾個方面:

1)針對高強度合金固有疲勞強度高、應(yīng)力集中敏感和構(gòu)件應(yīng)用集中普遍存在等基本特點, 從解決應(yīng)力集中入手, 開展抗疲勞工程科學理論研究,為發(fā)展抗疲勞應(yīng)用技術(shù)奠定基礎(chǔ)。

2)基礎(chǔ)實驗是發(fā)展理論和工藝技術(shù)創(chuàng)新的基礎(chǔ)。借助工藝過程計算機仿真和預測, 開展工藝基礎(chǔ)實驗, 建立數(shù)據(jù)庫, 優(yōu)化工藝, 為建立理論、創(chuàng)新和優(yōu)化應(yīng)用技術(shù)奠定基礎(chǔ)。

3)在工程科學理論和實驗成果基礎(chǔ)上, 引入新思路、新概念, 規(guī)范現(xiàn)有技術(shù)與創(chuàng)新先進技術(shù)相結(jié)合, 先進工藝與先進的工藝裝備相結(jié)合, 建立抗疲勞應(yīng)用技術(shù)體系, 形成高性能合金與先進應(yīng)用技術(shù)相互補充、相互驅(qū)動、協(xié)調(diào)發(fā)展的新機制。

趙振業(yè) (北京航空材料研究院, 北京 100095)

[ 中圖分類號] TG135.1 [ 文獻標識碼] A [ 文章編號] 1009 -1742 (2005) 03 -0090-05